Tin tức

Cách phòng ngừa tắc nghẽn đường ống trong thi công bê tông

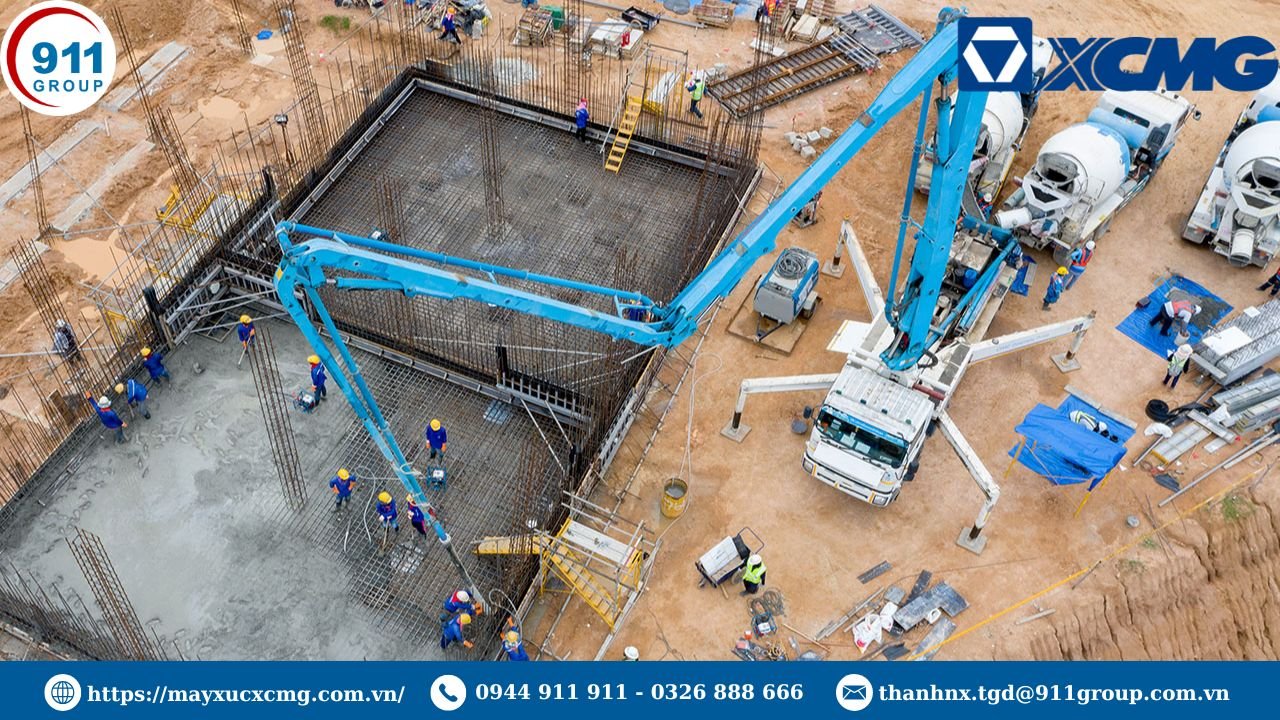

Cách phòng ngừa tắc nghẽn đường ống trong thi công là yếu tố then chốt giúp duy trì tiến độ, giảm chi phí và bảo vệ xe bơm bê tông XCMG. Hướng dẫn chi tiết dưới đây, 911 Group sẽ tập trung vào vệ sinh ống, chọn cấp phối, trộn đều và các biện pháp chuyên sâu để tránh sự cố.

Tầm quan trọng của phòng ngừa tắc nghẽn đường ống bơm bê tông

Hiện tượng tắc nghẽn và hậu quả

Tắc nghẽn đường ống là sự cố phổ biến nhất khi bơm bê tông, xảy ra ở 30-40% ca thi công theo thống kê công trường Việt Nam. Bê tông đông đặc, phân tầng hoặc tạp chất tích tụ tạo khối tắc tại khuỷu ống, van hoặc ống mềm hồi áp, dẫn đến:

- Gián đoạn thi công: Ngừng máy 1-4 giờ, chậm tiến độ 10-20%.

- Hỏng thiết bị: Áp suất tăng đột ngột (>300 bar) gây nứt ống, hỏng bơm piston.

- Tăng chi phí: Sửa chữa ống 50-100 triệu đồng/lần, lãng phí bê tông.

- Rủi ro an toàn: Phun bê tông đột ngột gây thương tích.

Phòng ngừa hiệu quả hơn khắc phục, giúp giảm tắc nghẽn 80% theo tiêu chuẩn ISO 21573-2.

Lợi ích của cách phòng ngừa tắc nghẽn đường ống trong thi công

Cách phòng ngừa tắc nghẽn đường ống trong thi công mang lại lợi ích toàn diện:

- Tiết kiệm thời gian: Duy trì lưu lượng bơm ổn định 20-60 m³/h.

- Bảo vệ thiết bị: Kéo dài tuổi thọ ống 30-50%, giảm bảo dưỡng dụng cụ vệ sinh thủy lực.

- Đảm bảo chất lượng: Bê tông đồng đều, đạt cường độ thiết kế.

- An toàn lao động: Tuân thủ QCVN 7:2012/BLĐTBXH.

Tại 911 Group, chúng tôi áp dụng quy trình phòng ngừa chuẩn XCMG, giúp khách hàng giảm sự cố xuống dưới 5%.

Các yếu tố chính gây tắc nghẽn và cách phòng ngừa cơ bản

Tắc nghẽn đường ống bơm bê tông thường xuất phát từ nhiều yếu tố trong vật liệu, điều kiện thi công và cách vận hành. Việc nhận diện các yếu tố chính gây tắc nghẽn và cách phòng ngừa cơ bản sẽ giúp người vận hành chủ động kiểm soát rủi ro, giảm sự cố phát sinh và đảm bảo quá trình bơm bê tông diễn ra an toàn, ổn định.

Chọn cấp phối bê tông phù hợp

Chọn cấp phối là bước đầu tiên trong cách phòng ngừa tắc nghẽn đường ống trong thi công. Cấp phối bê tông không đúng gây phân tầng, tăng độ nhớt.

- Tỷ lệ nguyên liệu: Xi măng:cát:đá:nước = 1:2:3:0.45-0.5 (theo TCVN 7572:2006).

- Kích thước cốt liệu: Đá dăm <30 mm (1/4 đường ống φ125 mm), cát mịn M=2.5-3.0.

- Phụ gia: Thêm siêu hóa dẻo 0.5-1% để tăng tính chảy, giảm tắc 40%.

Phòng ngừa: Kiểm tra cấp phối bê tông tại trạm trộn, lấy mẫu thử slump mỗi 50 m³.

Đảm bảo độ sụt tiêu chuẩn

Độ sụt tiêu chuẩn (slump) quyết định tính bơm của bê tông. Slump thấp (<8 cm) gây tắc, slump cao (>18 cm) gây phân tầng.

- Slump lý tưởng: 10-16 cm cho bơm ngang, 12-18 cm cho bơm đứng.

- Kiểm tra độ sụt: Sử dụng nón slump mỗi xe bê tông, điều chỉnh nước/phụ gia tại chỗ.

Phòng ngừa: Lắp cảm biến slump tự động tại phễu xe bơm XCMG, từ chối bê tông không đạt.

Kiểm tra độ ẩm cốt liệu

Kiểm tra độ ẩm cốt liệu tránh biến động cấp phối do cát/đá ướt hoặc khô.

- Độ ẩm cát: 4-6%, đá <1%.

- Ảnh hưởng: Cát ẩm 10% làm giảm slump 2-3 cm, dễ tắc.

Phòng ngừa: Đo độ ẩm bằng máy chuyên dụng trước trộn, điều chỉnh nước chính xác.

Quy trình phòng ngừa tắc nghẽn đường ống trong thi công chi tiết

Để hạn chế tối đa sự cố tắc nghẽn trong quá trình bơm, công tác phòng ngừa cần được thực hiện theo quy trình rõ ràng và đồng bộ. Quy trình phòng ngừa tắc nghẽn đường ống trong thi công chi tiết giúp kiểm soát từ khâu chuẩn bị bê tông đến vận hành và vệ sinh đường ống, đảm bảo bơm ổn định và an toàn.

Bước 1: Chuẩn bị trước thi công

- Kiểm tra xe bơm: Đo áp suất hệ thống, kiểm tra ống mềm hồi áp, thay ống mòn (>500 giờ).

- Lắp đặt đường ống: Sử dụng ống thép φ125 mm, giảm khuỷu 90° (thay bằng 45°), chiều dài <100m.

- Khởi động bơm: Bơm nước sạch + phụ gia bôi trơn (cement slurry) 0.5 m³ trước bê tông.

Bước 2: Quản lý bê tông tại trạm trộn

- Trộn đều: Thời gian trộn 90-120 giây/xe, đảm bảo bê tông đồng nhất.

- Kiểm tra cấp phối: Lấy mẫu mỗi 100 m³, thử cường độ nén 28 ngày.

- Thêm phụ gia: Siêu hóa dẻo polycarboxylate để tăng tính chảy 20-30%.

Bước 3: Vận hành bơm bê tông đúng kỹ thuật

- Tốc độ bơm: Duy trì 20-40 m³/h, tránh gián đoạn >5 phút.

- Áp suất ổn định: 100-200 bar, theo dõi đồng hồ XCMG.

- Bơm liên tục: Phối hợp xe trộn đến đều, tránh chờ lâu gây khô bê tông.

Bước 4: Vệ sinh ống định kỳ

Vệ sinh ống là yếu tố cốt lõi trong cách phòng ngừa tắc nghẽn đường ống trong thi công.

- Sau mỗi ca: Bơm nước sạch 1-2 m³ + bóng xốp thông ống để đẩy cặn.

- Hàng tuần: Sử dụng dụng cụ vệ sinh thủy lực áp lực 50 bar rửa toàn hệ thống.

- Thay nước rửa: Dùng dung dịch trung tính, tránh axit mạnh ăn mòn ống.

Bước 5: Giám sát và điều chỉnh liên tục

- Theo dõi chỉ số: Áp suất, lưu lượng, nhiệt độ bê tông (<32°C).

- Ghi nhật ký: Slump, thời gian bơm, sự cố để phân tích phòng ngừa.

Các biện pháp phòng ngừa tắc nghẽn nâng cao

Sau khi áp dụng các biện pháp cơ bản, việc triển khai giải pháp nâng cao sẽ giúp giảm tối đa nguy cơ tắc ống trong điều kiện thi công phức tạp. Các biện pháp phòng ngừa tắc nghẽn nâng cao tập trung vào tối ưu công nghệ bơm, kiểm soát chất lượng bê tông và chuẩn hóa thao tác vận hành, nhằm đảm bảo lưu lượng ổn định và an toàn lâu dài.

Sử dụng công nghệ hỗ trợ

- Cảm biến áp suất thông minh: Lắp trên xe bơm XCMG, cảnh báo tắc sớm khi áp suất >220 bar.

- Hệ thống bôi trơn tự động: Phun slurry liên tục tại phễu.

- Phần mềm quản lý: Theo dõi slump, cấp phối từ xa qua app.

Đào tạo nhân viên vận hành

- Đào tạo nhân viên vận hành biết: Hướng dẫn chọn cấp phối, kiểm tra độ ẩm cốt liệu, vệ sinh ống.

- Thực hành: Mô phỏng tắc nghẽn, xử lý bằng bóng thông, áp lực đảo chiều.

Bảo dưỡng định kỳ xe bơm và đường ống

- Hàng tháng: Kiểm tra ống mềm hồi áp, thay nếu mòn >2mm.

- Hàng quý: Thay dầu thủy lực, lọc bơm piston.

- Hàng năm: Đo độ dày ống thép, thay nếu <5mm.

Lưu ý khi áp dụng cách phòng ngừa tắc nghẽn đường ống trong thi công

- Thời tiết nóng: Tăng phụ gia chậm đông, che phủ ống tránh nắng.

- Bê tông đặc biệt: Bê tông tự lèn cần slump 18-22 cm, bơm chậm.

- Đường ống dài: Thêm bơm phụ mỗi 50m, giảm áp suất đoạn.

- An toàn: Luôn xả áp trước vệ sinh, sử dụng PPE đầy đủ.

Vì sao chọn giải pháp phòng ngừa từ 911 Group

911 Group cung cấp giải pháp toàn diện cho cách phòng ngừa tắc nghẽn đường ống trong thi công:

- Xe bơm XCMG chính hãng: Công nghệ chống tắc tiên tiến.

- Phụ gia chuyên dụng: Tăng tính chảy, giảm tắc 50%.

- Đào tạo chuyên sâu: Khóa học thực tế tại công trường.

- Hỗ trợ 24/7: Kỹ thuật viên xử lý sự cố nhanh.

Liên hệ 911 Group để nhận tư vấn miễn phí.

Xem thêm:

- Quy trình vận hành an toàn xe bơm bê tông XCMG tại công trường

- Kỹ thuật lắp đặt đường ống xe bơm bê tông XCMG đúng chuẩn

- Những lỗi phổ biến khi vận hành xe bơm bê tông XCMG và cách xử lý

Câu hỏi thường gặp

Slump bao nhiêu là lý tưởng để tránh tắc ống?

Độ sụt tiêu chuẩn 10-16 cm cho bơm ngang, 12-18 cm cho bơm đứng.

Làm thế nào để kiểm tra độ ẩm cốt liệu nhanh?

Sử dụng máy đo độ ẩm cầm tay, lấy mẫu cát/đá trước trộn.

Vệ sinh ống bao lâu một lần?

Vệ sinh ống sau mỗi ca làm việc và hàng tuần bằng dụng cụ vệ sinh thủy lực.

Cấp phối bê tông nào dễ gây tắc nhất?

Cấp phối bê tông có đá >40mm hoặc cát thô M<2.0 dễ gây tắc.

Có cần trộn đều bê tông trước khi bơm không?

Có, trộn đều 90-120 giây/xe để tránh phân tầng.

Kết luận

Cách phòng ngừa tắc nghẽn đường ống trong thi công là chìa khóa để thi công bê tông hiệu quả, an toàn. Từ chọn cấp phối, kiểm tra độ ẩm cốt liệu, vệ sinh ống đến trộn đều, mỗi bước đều góp phần giảm sự cố. 911 Group tự hào mang đến giải pháp toàn diện từ thiết bị XCMG đến đào tạo chuyên sâu. Liên hệ ngay để công trình của bạn luôn suôn sẻ!